生産性の高効率化と高品質確保

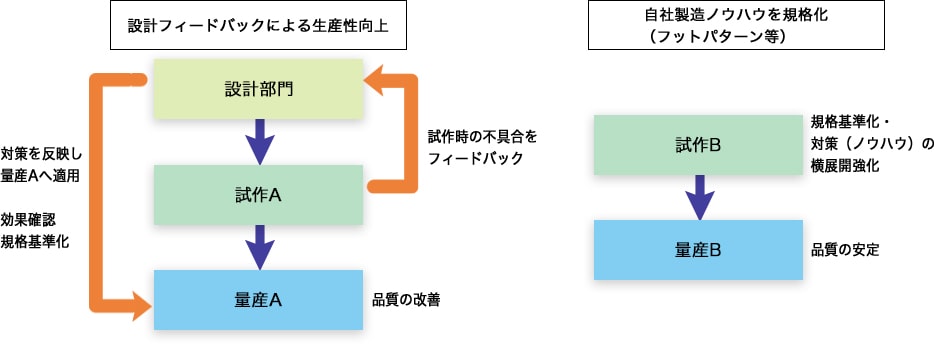

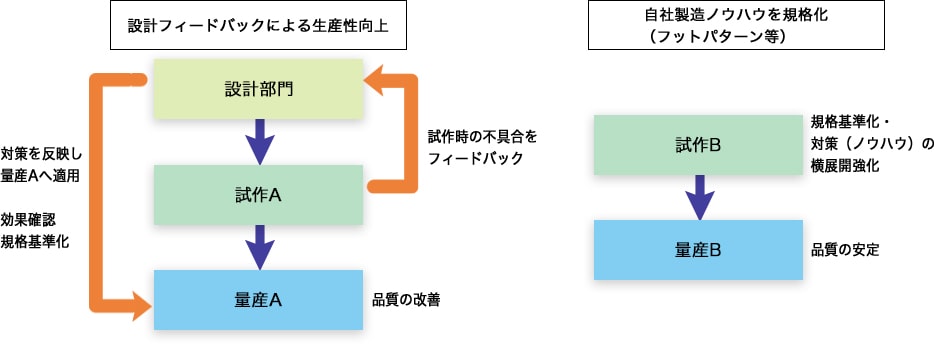

マクセルフロンティアでは、設計部門と製造部門が密接にコミュニケーションを取りながら、スピード感のある開発をサポートいたします。

試作時点で浮かび上がった問題点は、製造部門と設計部門のタイアップにより早期解決を図り、量産時の不具合改善につなげます。

さらに、次世代の新規製品へ向けて基板のフットパターン改善するなど、技術の蓄積と横展開を行なっていきます。

こうした効率的でクリエイティブなメソッドは「自社製造ノウハウ」として規格化し、お客様の製品品質をより一層向上させることに貢献しています。

他社で製造されている実装基板の品質でお困りの場合、弊社ノウハウを反映した対応や改善案を提案させていただけます。

まずはお問い合わせください。

試作時点で浮かび上がった問題点は、製造部門と設計部門のタイアップにより早期解決を図り、量産時の不具合改善につなげます。

さらに、次世代の新規製品へ向けて基板のフットパターン改善するなど、技術の蓄積と横展開を行なっていきます。

こうした効率的でクリエイティブなメソッドは「自社製造ノウハウ」として規格化し、お客様の製品品質をより一層向上させることに貢献しています。

他社で製造されている実装基板の品質でお困りの場合、弊社ノウハウを反映した対応や改善案を提案させていただけます。

まずはお問い合わせください。

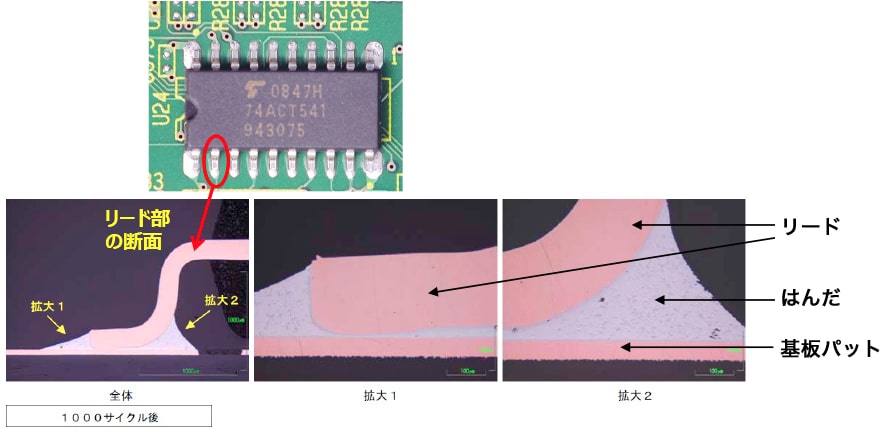

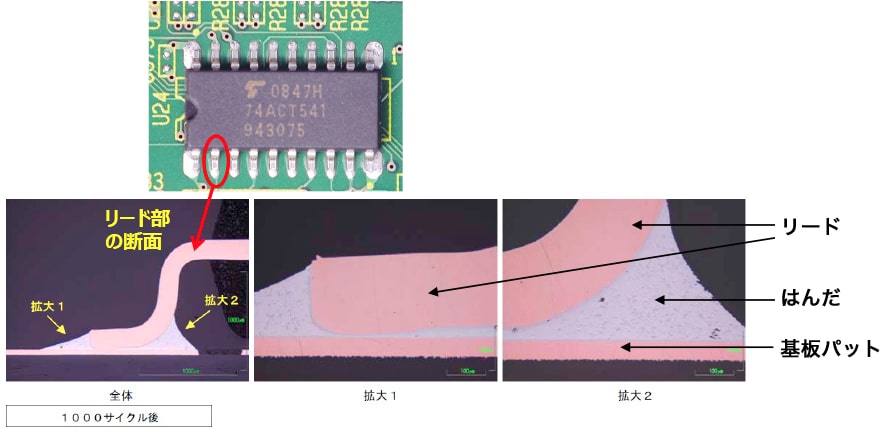

信頼性試験(サイクル試験)

材料やプロセス変更時には代表製品のはんだ付けの信頼性試験(冷熱衝撃及び強度試験)を実施しております。

お客様のご要望があれば個別製品でも試験いたします。

各サイクルの断面観察と各hでの強度試験の数値をデータ化。データに裏付けされた信頼性の高い製品を提供します。

通常1000サイクルの冷熱衝撃試験を行うとはんだ表面の荒れやクラックが出てきますが、マクセルフロンティアではきれいなはんだ状態を維持しています。

お客様のご要望があれば個別製品でも試験いたします。

冷熱衝撃試験条件:温度-40°C ⇔ 125°C 各30分 = 1サイクル

サイクル数:初期・300・500・750・1000サイクル

強度試験:初期・300・500・750・1000hを標準値としてデータを取得。

サイクル数:初期・300・500・750・1000サイクル

強度試験:初期・300・500・750・1000hを標準値としてデータを取得。

各サイクルの断面観察と各hでの強度試験の数値をデータ化。データに裏付けされた信頼性の高い製品を提供します。

通常1000サイクルの冷熱衝撃試験を行うとはんだ表面の荒れやクラックが出てきますが、マクセルフロンティアではきれいなはんだ状態を維持しています。

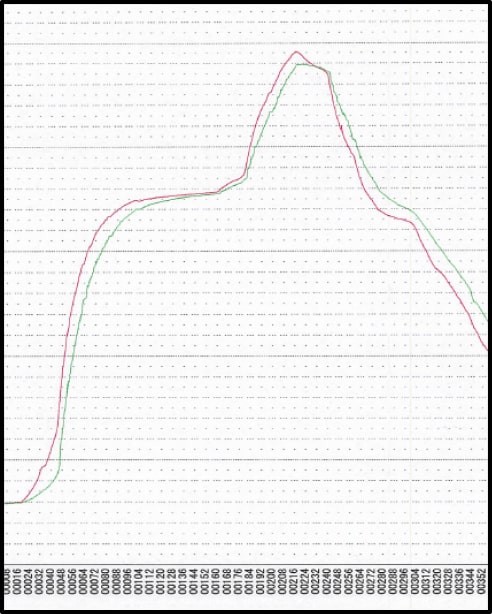

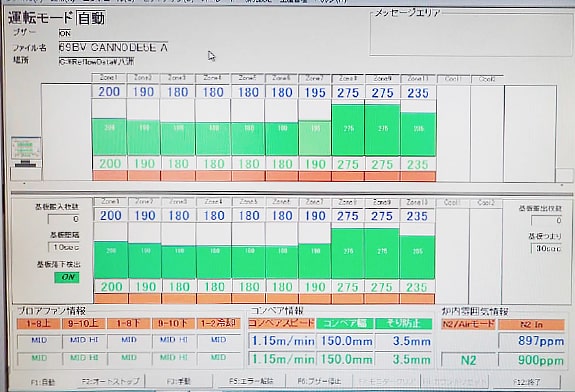

熱ストレス低減

すべての部品耐熱を調査し、耐熱が低い部品については実装方法(加熱方法)の検討を行ないます。

検討の中で、個別に部品の温度を実測して装置温度の調整をする場合もあります。

マクセルフロンティアでは特定の固定化した温度設定を適用するのではなく、全ての製品に対して個別の温度プロファイルデータを取得し適用しております。

その上で、基板上の他の部品に対するはんだ付け品質などを総合的に判断し、最適な実装方法を確定します。

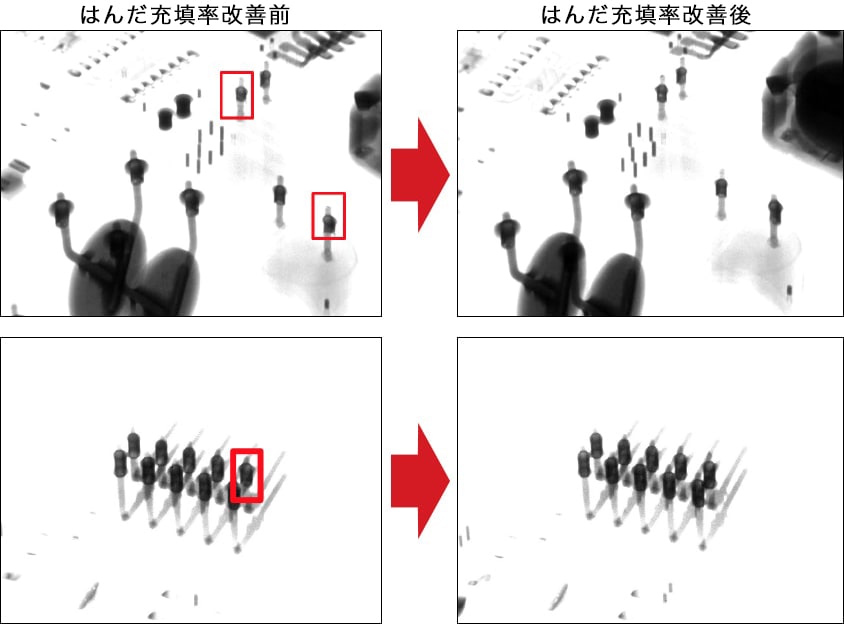

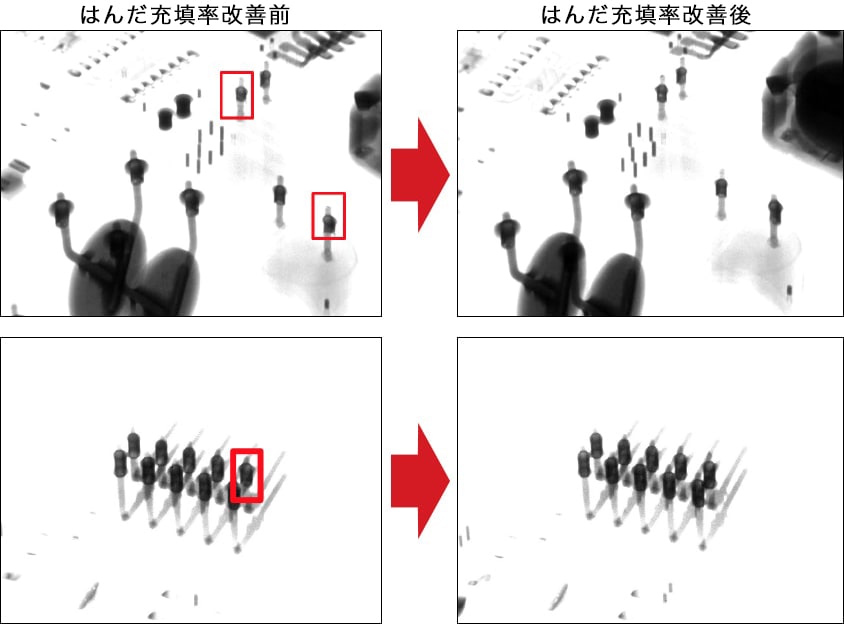

スルーホール充填率

リード部品については、試作段階ではんだ付け後のスルーホールの充填量をX線で確認し、条件設定を行ないます。

充填率は75%以上が基準となりますが、条件設定では100%を目指して調整を行ないます。

そうすることで量産時に部品が影響して多少充填量が悪化した場合でも、基準を満たすことができます。

マクセルフロンティアでは全製品に対し初ロットでのX線検査を実施。はんだ充填率を確認しながら最適なはんだ条件を導きます。

それでも充填率が低い場合は手作業でのはんだ充填を行い高品質を実現しています。

充填率は75%以上が基準となりますが、条件設定では100%を目指して調整を行ないます。

そうすることで量産時に部品が影響して多少充填量が悪化した場合でも、基準を満たすことができます。

マクセルフロンティアでは全製品に対し初ロットでのX線検査を実施。はんだ充填率を確認しながら最適なはんだ条件を導きます。

それでも充填率が低い場合は手作業でのはんだ充填を行い高品質を実現しています。

製造品種ごとの徹底した温度管理

工程流動時に製品添付される来歴表より製品情報をバーコードで読み取り、照合された製品製造データを呼び出して搭載する部品の払い出しや装置設定の切り替えを行ないます。

装置設定をデータベース化することにより、毎ロット同じ条件で製作することが可能です。

装置設定をデータベース化することにより、毎ロット同じ条件で製作することが可能です。

独自に開発した部品照合システムを用い、初期セット状態や部品掛け替えをした場合の誤装着を防止します。